Osaaminen ja tietotaito

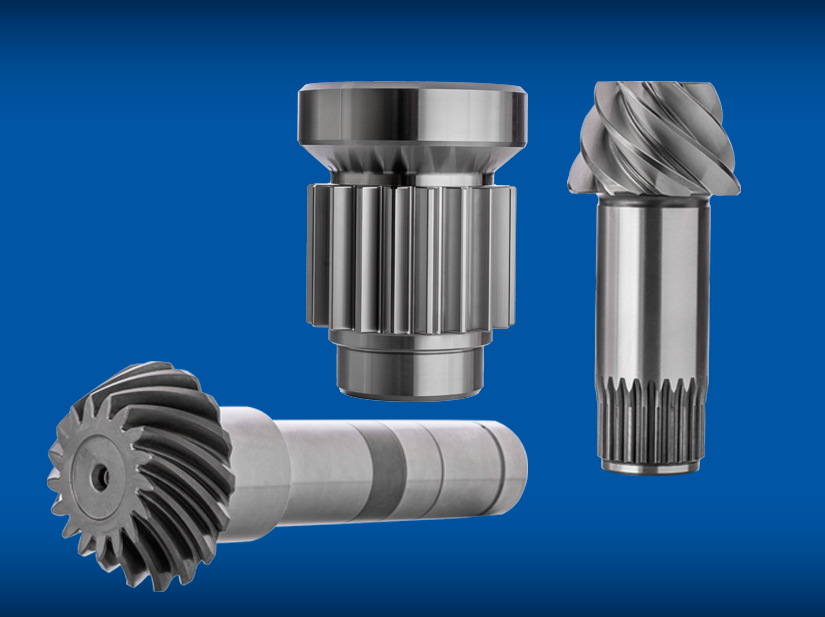

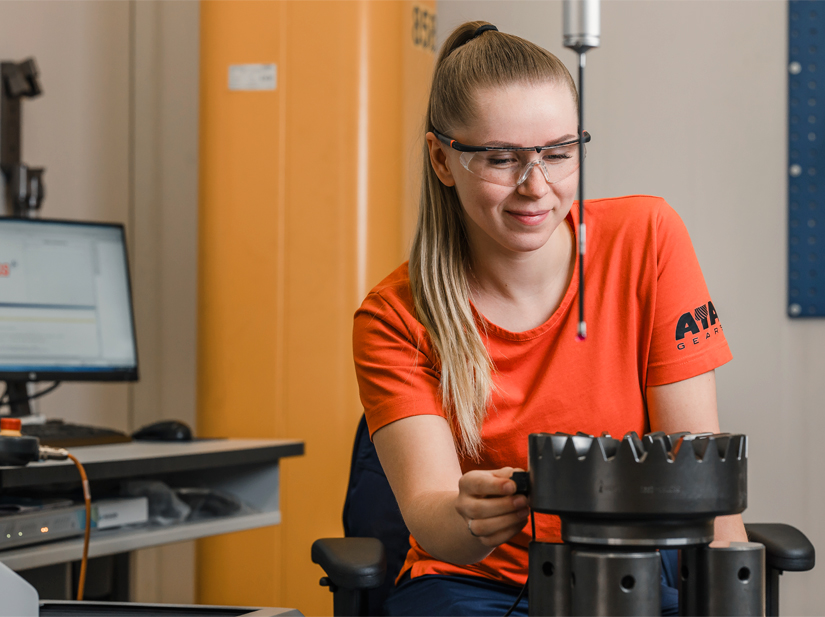

ATA Gears pystyy valmistamaan kartio- ja lieriöhammaspyöriä kaikenlaisiin teknologisiin sovelluksiin sekä perinteisillä menetelmillä että 5-akselikoneistuksella. Meillä on tarjota omilla tehtaillamme kaikki mitä tarvitaan laadukkaiden ja optimoitujen hammaspyörien toteutukseen: materiaali- ja suunnitteluosaaminen, oma lämpökäsittely ja testipenkki sekä NDT-tarkastus. Konekannastamme löytyy tarvittava kone kaikkia hammastettuja voimansiirtokomponentteja varten. Panostamme myös voimakkaasti hammaspyörien testaukseen ja materiaaliosaamisen kehittämiseen.